Prüfwerkzeug und Messgeräte für den E-Check gemäß DGUV Vorschrift 3

Die Elektrogeräteprüfung beziehungsweise der E-Check für elektrische Arbeitsmittel und Anlagen muss von jedem Unternehmen in regelmäßigen Intervallen durchgeführt werden. Es handelt sich hierbei um gesetzliche Vorschriften, die durch die Berufsgenossenschaften und die „Deutsche Gesetzliche Unfallversicherung“ klar definiert sind. Die Maßnahme dient dafür, um sämtliche Arbeitnehmer, Dritte und das Unternehmen selbst vor Unfällen durch defekte elektrische Betriebsmittel zu schützen.

Was genau ist eine Elektrogeräteprüfung?

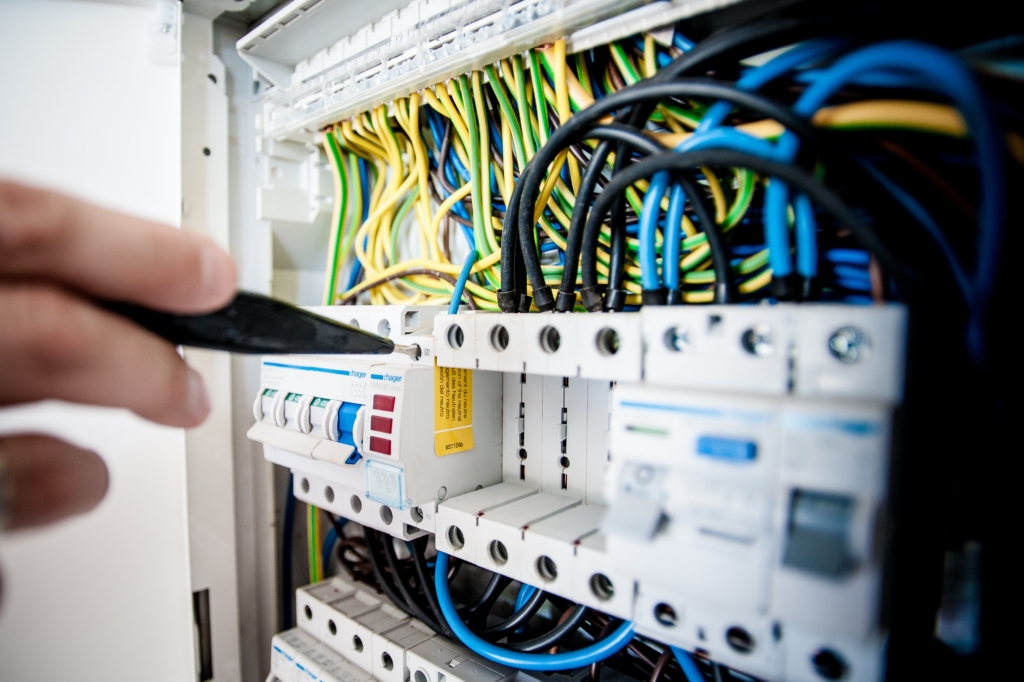

Prüfung einer elektrischen Anlage Foto: on Pexels

Der E-Check darf lediglich durch eine Elektrofachkraft oder unter deren Aufsicht verfolgen und muss die Richtlinien der DGUV Vorschrift 3 (ehemals BGV A3) erfüllen. Die Elektrofachkraft ist zudem dafür zuständig, die Errichtung/Installation, jegliche Änderungen zu überwachen und zu überprüfen sowie die Instandsetzung durchzuführen beziehungsweise zu überwachen. Die Verantwortung für die Einhaltung der regelmäßigen Intervalle eines E-Checks aller elektrischen Betriebsmittel, Maschinen und Anlagen liegt bei dem Arbeitgeber. Unternehmer:innen haben zudem dafür zu sorgen, dass dabei die gesetzlichen elektrotechnischen Regeln strikt eingehalten werden.

Die ausführlichen Anforderungen für eine Elektroprüfung sind in der DGUV Vorschrift 3 festgelegt. So beträgt der durchschnittliche Prüfintervall für ortsveränderliche Arbeitsmittel wie beispielsweise Computer, Scanner und Kaffeemaschinen sowie Bohrmaschinen und Verlängerungskabel zwei Jahre. Manche elektrischen Betriebsmittel müssen jedoch bereits nach drei Monaten neu getestet werden. Dazu gehören unter anderem elektrische Arbeitsmittel, die auf Baustellen verwendet werden, da die Belastungen für die Geräte wesentlich höher sind, als bei Leuchten.

Der E-Check wird normalerweise in drei Schritte durchgeführt:

- Sichtprüfung, bei der bereits Mängel wie an Gehäusen oder Kabeln erkennbar sind.

- Messungen (beispielsweise Berührstrom und Schutzleiterwiderstand).

- Funktionsprüfung, Test aller wichtiger Funktionen der elektrischen Betriebsmittel.

Anschließend werte die Elektrofachkraft sämtliche Werte aus und hält die gesamten Ergebnisse in einer offiziellen Dokumentation beziehungsweise dem rechts-sicheren Prüfprotokoll fest. Erfolgreich überprüfte elektrische Arbeitsmittel und Anlagen erhalten letztendlich eine Prüfplakette, die den nächsten Prüftermin ersichtlich macht und den aktuellen E-Check dokumentiert.

Welche Vorschriften gelten beim E-Check?

Da während der Vergangenheit viele Unfälle durch defekte elektrische Arbeitsmittel vorgekommen sind, wurden bestimmte Maßangaben und Richtlinien in rechtlichen Regelwerken festgeschrieben. Diese sollen Arbeitnehmer und das Unternehmen selbst schützen. Die Anforderungen der DGUV Vorschrift 3 sowie deren Messungen sind daher eine große Hilfe, um den Arbeitsalltag der Arbeitnehmer einfacher und sicherer zu gestalten. Durch die regelmäßigen VDE Prüfungen bei ortsveränderlichen Arbeitsmitteln und ortsfesten Maschinen und Anlagen wird zudem gewährleistet, dass sämtliche elektrischen Geräte über eine ordnungsgemäße Funktion verfügen. Die Richtlinien der DGUV Vorschrift 3 verlangen zudem, dass der E-Check nur durch Personen ausgeführt wird, welche entsprechende elektrotechnische Erfahrungen wie auch fachliche Qualifikationen nachweisen können.

Da die DGUV Vorschrift 3 regelmäßige Prüfungen von ortsveränderlichen elektrischen Arbeitsmittel vorsieht, wird garantiert, dass die vorgeschriebenen Werte bei der Messung getestet werden. Zudem wird auf diese Weise sichergestellt, dass die elektrischen Geräte gemäß ihres Zweckes eingesetzt werden und eventuelle Mängel fristgerecht beseitigt wurden. Messungen elektrischer Betriebsmittel können zudem aufzeigen, ob ein Schaden zu erwarten ist oder bereits Defekte vorliegen. Aus diesem Grund dient die Elektrogeräteprüfung gemäß DGUV Vorschrift 3 gleichermaßen als Prävention, zur Kontrolle und zur Problemlösung. Der E-Check bietet Unternehmen somit eine unverzichtbare Hilfestellung, in der die Sicherheit der Mitarbeiter essenziell ist.

Wer darf Elektrogeräteprüfungen gemäß DGUV Vorschrift 3 durchführen?

Der regelmäßige E-Check elektrischer Betriebsmittel und Anlagen muss laut DGUV Vorschrift 3 und nach Richtlinien der „Technischen Regeln für Betriebssicherheit“ (TRBS) durch eine sogenannte befähigte Person beziehungsweise Elektrofachkraft ausgeführt werden. Bei der Elektrogeräteprüfung müssen geeignete Prüf- und Messgeräte verwendet werden.

Als gesetzliche Basis gilt hierfür der Paragraf 2 Absatz 6 der BetrSichV (Betriebssicherheitsverordnung). Hierin ist festgeschrieben, dass lediglich befähigte Personen ortsveränderliche und ortsfeste elektrische Arbeitsmittel nach DGUV Vorschrift 3 überprüfen dürfen.

Anforderungen, die befähigte EFKs (Elektrofachkräfte) erfüllen müssen, sind in den TRBS 1203 beschrieben und umfassen die abgeschlossene Berufsausbildung im elektrotechnischen Bereich oder ein entsprechendes Studium, zeitnahe Tätigkeiten im Bereich Elektrotechnik/Messtechnik sowie mindestens zwölf Monate Berufserfahrung. Alternativ können jedoch auch vergleichbare Qualifikationen anerkannt werden.

Durch die Berufserfahrungen ist es befähigten Personen möglich, dass typische Schäden und dadurch eventuelle Risiken und Gefahren an elektrischen Arbeitsmitteln eindeutig erkannt werden. Kenntnisse mit Mess- und Prüfgeräten werden im Verlauf der Berufserfahrung erworben. Zu den zeitnahen Tätigkeiten gehört beispielsweise, dass in der Praxis pro Jahr mehrere Prüfungen an ortsfesten und ortsveränderlichen elektrischen Arbeitsmitteln und Anlagen durchgeführt wurden. Zusätzlich sind regelmäßige Weiterbildungen im elektrotechnischen Bereich notwendig. Dies können unter anderem Schulungen sein.

Bei einer „elektrisch unterwiesenen Person“ (EuP) handelt es sich dagegen um eine Hilfsperson, welche von einer anerkannten Elektrofachkraft geschult und auf Risiken und Gefahrensituationen hingewiesen wurde.

Welche Prüf-Werkzeuge und Messgeräte werden beim E-Check benötigt?

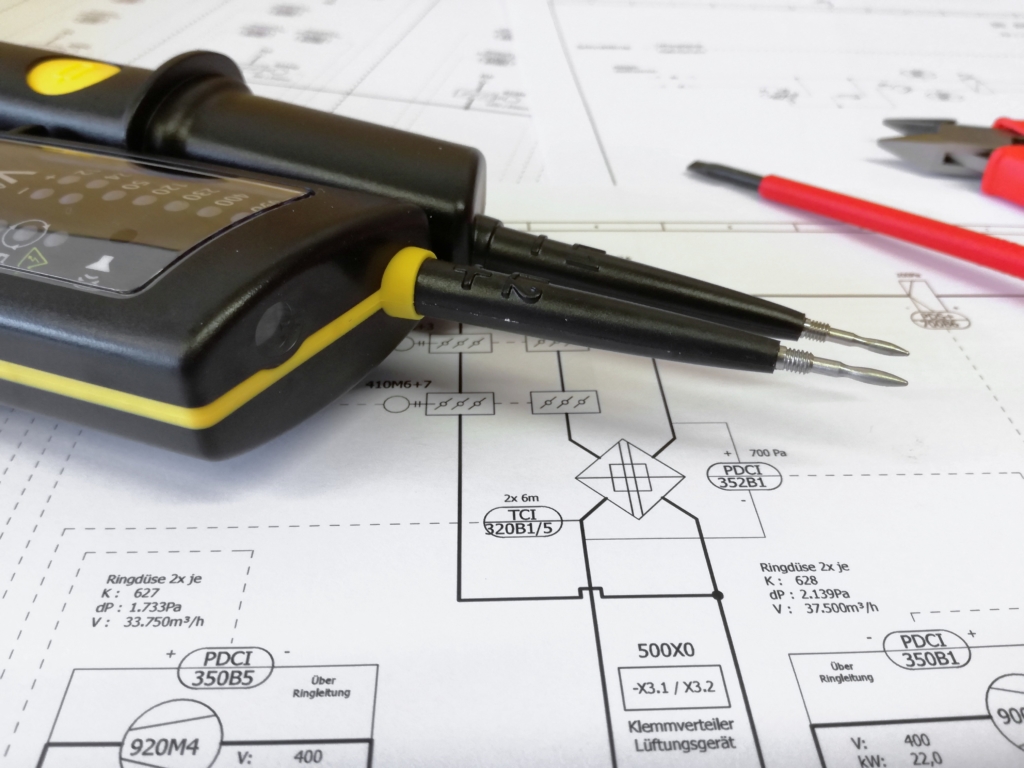

Multimeter für die Elektroprüfung Foto: jeanvdmeulen on Pixabay

Messgeräte messen gemäß DGUV Vorschrift 3 Werte und registrieren diese. Prüfgeräte erfassen dagegen aktuelle Messwerte und gleichen diese mit Parametern ab, die bereits gespeichert sind. Zusätzlich warnen Prüfgeräte für elektrische Betriebsmittel und Anlagen, falls Grenzwerte nicht den vorgegebenen Daten entsprechen. Messgeräte besitzen gegenüber Prüfgeräten einen eher reduzierten Arbeitsbereich, unterliegen allerdings der regelmäßigen Elektrogeräteprüfung.

Der E-Check erfordert etliche Messungen gemäß DGUV bei Prüfungen ortsveränderlicher und ortsfester elektrischer Arbeitsmittel und Anlagen, wie zum Beispiel der Berührstrom, Isolationswiderstand, Ableitstrom sowie den Ersatzableitstrom.

Messgeräte und Prüfgeräte sind Hoch-Präzisionsgeräte, die zur Prüfung elektrischer Betriebsmittel und Anlagen den Richtlinien der DGUV und VDE unterliegen. Hierbei sind speziell die DGUV Vorschrift 3 sowie die Normen DIN VDE 0701-0702, DIN VDE 0544-4 und DIN BDE 0751-1 wichtig. Darüber hinaus werden zum E-Check auch Mess-Adapter eingesetzt. Heutzutage bietet der Handel unter anderem mobile Multifunktions-Messgeräte, komplette Prüfkoffer, die den Normen der DGUV V3 entsprechen sowie Dreiphasenadapter, Multifunktionsadapter, spezielle Prüfgeräte, die für ortsveränderliche Arbeitsmittel konzipiert sind, handliche Gerätetester-Prüfkoffer und Multitester für ortsfeste elektrische Maschinen und Anlagen. Messgeräte erweisen sich als robust, widerstandsfähig und langlebig, unterliegen jedoch auch selbst einer regelmäßigen DGUV V3 Prüfung, müssen gewartet und nach-kalibriert werden.

Messgeräte sind gemäß der DGUV Vorschrift 3 geeicht. Eine Kalibrierung kann trotzdem notwendig werden, da die hochwertigen Präzisionsgeräte einem dauerhaften Betrieb ausgesetzt sind. Anzeichen sind beispielsweise, wenn Werte, entgegen der Erwartung sehr ungenau angezeigt werden. Die Wartung der Messgeräte ist nach Anforderungen der DGUV V3 alle zwölf Monate durchzuführen.

Welche Messungen und Prüfungen werden durchgeführt?

Ist ein Schutzleiter vorhanden, erfolgt primär die Messung des Schutzleiterwiderstandes. Da der Schutzleiter dafür konzipiert ist, dass sogenannte Fehlerströme abgeführt werden, muss der Widerstand möglichst klein ausfallen. Das Prüfgerät muss grundsätzlich einen Prüfstrom bereitstellen, der mindestens 200 Milli-Ampere (mA) beträgt. Der Grenzwert ist bei 0,3 Ohm festgelegt und besteht aus dem inneren Widerstand der Stromleitung, plus 0,3 Ohm Toleranz.

Beispiel: Eine Stromleitung von weniger als zehn Meter verfügt über einen inneren Leitungswiderstand von 120 mOhm (Milliohm) = 0,12 Ohm. Normalerweise können Prüflinge (elektrische Arbeitsmittel und Anlagen) auch typische Werte von 0,08 bis 0,01 Ohm aufweisen.

Anschließend wird meistens der Isolationswiderstand zwischen Neutralleiter und Phasen (aktive Leiter) sowie dem Gehäuse/Schutzleiter gemessen. Das Prüfgerät muss dafür eine Prüfspannung erzeugen, die üblicherweise bei 500 Volt liegen kann. Bei manchen elektrischen Betriebsmitteln wie unter anderem Bürotechnik oder Computer senkt der Gerätetester die Spannung auf 250 Volt. Grenzwerte für einen Isolationswiderstand liegen hierbei zwischen 0,25 MOhm (Megaohm) bis 2 MOhm. Abhängig sind diese Werte von der jeweiligen Schutzklasse des elektrischen Betriebsmittels:

- Schutzklasse 1: Der Prüfling sollte hier mindestens 1 Megaohm erreichen.

- Schutzklasse 2: Elektrische ortsveränderliche Betriebsmittel wie unter anderem Elektrowerkzeug oder Hand-geführte Bohrmaschinen 2 MOhm.

- Schutzklasse 3: Elektrische Arbeitsmittel wie beispielsweise Netzteile oder Ladegeräte sollten ein Minimum von 0,25 MOhm erreichen.

Als nächste Messung im Rahmen einer DGUV Überprüfung sämtlicher elektrischer Betriebsmittel, sollte der sogenannte Fehler-/Ableitstrom gemessen werden. Der Ableitstrom kann unter anderem durch Verunreinigungen, fehlerhafte Verarbeitung und schlechte Isolierung sowie durch Feuchtigkeit entstehen. Beim Fehler-/Ableitstrom unterscheiden Experten zwischen dem Berührstrom und dem Schutzleiterstrom. Die Werte müssen so niedrig ausfallen, dass keine Personen gefährdet werden. Der Grenzwert für Berührungsstrom liegt bei 0,5 mA (Milli-Ampere), für den Schutzleiterstrom liegt der Wert bei 3,5 mA.

Mit dem sogenannten Differenzstrom-Verfahren lassen sich Schutz-/Berührungsstrom effizient messen. Daher setzen die meisten Gerätetester diese Verfahren ein. Es registriert die Summe sämtlicher Ströme einheitlich, welche durch den einphasigen, dreiphasigen Prüfling sowie den Neutralleiter durchfließen. Der Aufbau ähnelt somit einem Fehlerstrom-Schutzleiter. Die Vorteile dieses Messverfahrens sind die Zuverlässigkeit und Einfachheit. Zudem müssen Elektrofachkräfte den Prüfling vorher nicht isolieren.

Zusammenfassung

Für eine regelmäßige Elektrogeräteprüfung von ortsveränderlichen Arbeitsmittel und Maschinen ist die Messung des Berührstromes, Ableitstromes sowie der Test des Isolationswiderstandes und Schutzleiterwiderstandes essenziell. Durch die DGUV Vorschrift 3 wird also sichergestellt, dass sämtliche elektrischen Arbeitsmittel in Unternehmen ordnungsgemäß funktionieren und das Risiko für Unfälle deutlich reduziert wird.

Werden festgelegte Werte unter- oder überschritten, müssen Unternehmer:innen umgehend handeln. Denn ist keine Erdung vorhanden, besteht ein hohes Unfallrisiko. Die verwendeten Prüf- und Messgeräte müssen zertifiziert, genormt und geeicht sein. Eine regelmäßige Wartung mit Nach-Kalibrierung ist zwingend erforderlich, um exakte Messwerte zu erhalten.

Keine Kommentare vorhanden